Меню сайта

Реклама

Топ новостей

Реклама

Генераторы и регуляторы напряжения

Опубликовано: 27.08.2018

Устройство и принцип работы. В систему энергообеспечения автомобиля входят два основных компонента: генераторная установка и накопитель электроэнергии —1 аккумуляторная батарея (АКБ). Генераторная установка предназначена для обеспечения питанием потребителей, входящих в систему электрооборудования, и зарядки аккумуляторной батареи во время работы двигателя. В остальных случаях всю нагрузку потребителей электроэнергии принимает на себя аккумуляторная батарея. Выходные параметры генератора должны быть таковы, чтобы при любых режимах движения автомобиля не происходил прогрессирующий разряд АКБ. Кроме того, напряжение в бортовой сети автомобиля, питаемой генераторной установкой, должно быть стабильно в широком диапазоне частоты вращения ротора и меняющейся мощности нагрузки. Генератор. Генератор современного автомобиля (рис. 4.37), как правило, переменного тока, трехфазный,

Доработка генератора за 450 руб! Трехуровневый регулятор напряжения

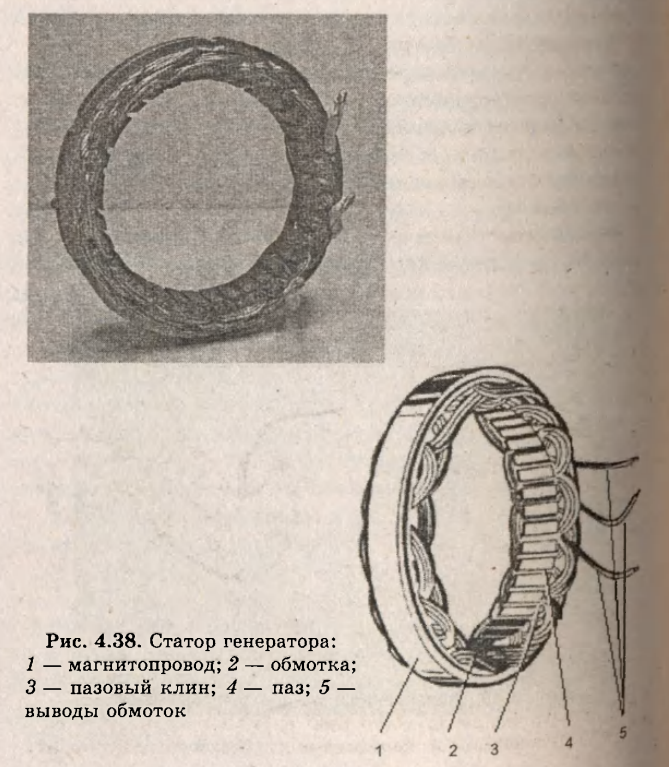

со встроенными выпрямительным блоком и электронным регулятором напряжения, который обычно совмещен со щеточным узлом. В основе работы генератора лежит эффект электромагнитной индукции. Курс школьной физики гласит: если катушку пронизывает магнитный поток, то при его изменении на выводах катушки появляется переменное электрическое напряжение. Такие катушки, помещенные в пазы статора (рис. 4.38), представляют собой его обмотки — важ-

Автоэлектрик - для всех. Генератор и регулятор напряжения – неисправности, их признаки и ремонт

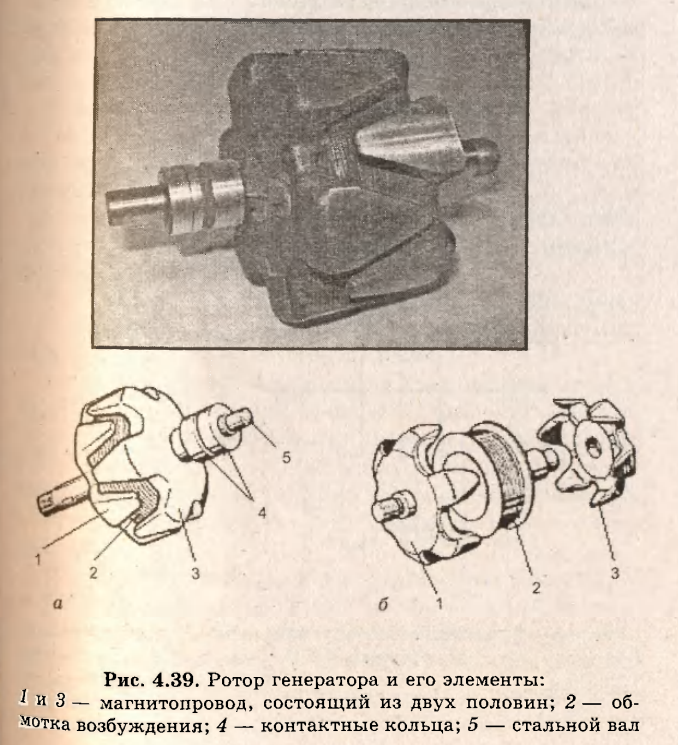

нейшей элемент неподвижной части генератора, именно в них генерируется переменный электрический ток. Магнитный поток в генераторе создается ротором. Он представляет собой катушку из медного провода, намотанную на цилиндрический каркас, который располагается в полости, образованной двумя магнитопроводами различной полярности (рис. 4.39). В состав ротора — основной подвижной части генератора — входят также вал и медные контактные кольца.

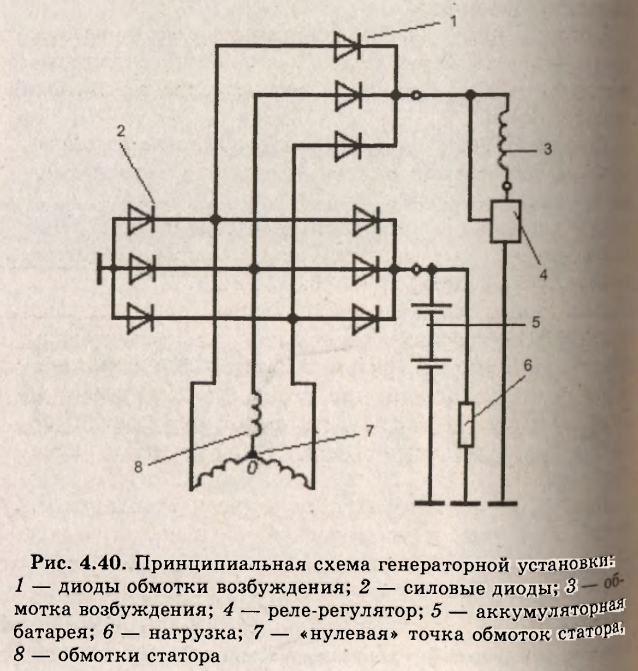

При его вращении напротив катушек обмотки статора появляются попеременно «северный» и «южный» полю, сы ротора, т. е. направление магнитного потока, пронизывающего обмотки статора, постоянно меняется, что и вызывает появление в них переменного напряжения. Частота вращения ротора основной массы генераторов обычно превышает частоту .вращения коленчатого вала примерно в два (иногда и более) раза. Это достигается уменьшением диаметра приводного шкива генератора относительно шкива коленчатого вала. Для преобразования переменного напряжения в постоянное используется выпрямительный блок (см. схему ге

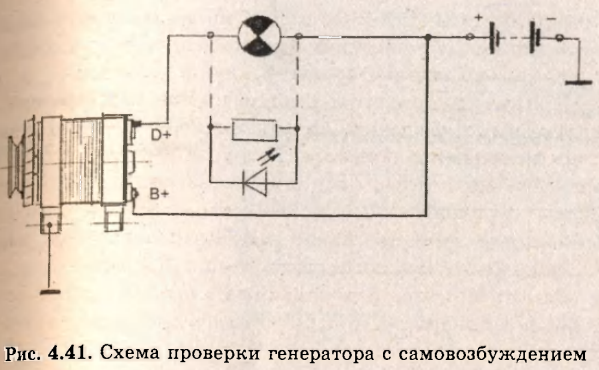

нератор а на рис. 4.40), расположенный на внутренней части задней крышки генератора. Блок состоит из двух алюминиевых радиаторов и запрессованных в них шести силовых диодов. Питание обмотки возбуждения осуществляется от самого генератора, оно подводится к ней через контактные кольца ротора посредством двух графитовых щеток. Но для того чтобы запустить возбуждение, в момент запуска двигателя на обмотку ротора необходимо подать напряжение с аккумуляторной батареи. После пуска двигателя обмотка возбуждения питается через встроенный интегральный регулятор, с общего вывода трех дополнительных диодов, установленных на выпрямительном блоке. В более ранних генераторах питание обмотки возбуждения осуществлялось только через замок зажигания, который подавал энергию на внешний или встроенный реле-регулятор. Работоспособность генераторной установки автомобиля контролируется аварийной лампой или светодиодом в комбинации приборов. При исправно работающем генераторе после включения зажигания светодиод или лампа должны светиться, а после пуска двигателя — сразу гаснуть. В некоторых зарубежных генераторах (например, фирмы BOSCH) подача первоначального тока возбуждения происходит через контрольную лампу комбинации приборов, мощность потребления которой должна строго cor блюдаться (обычно 2-3 W) , так как от этого зависит начальная частота вращения, при которой генератор начинает работать. При обрыве нити накала контрольной лампы предусмотрен резистор, подсоединенный параллельно ее контактам, который позволяет доехать до места ремонта. Частота вращения ротора генератора при включении его в работу будет несколько выше. Контроль работоспособности генератора на заднепрц. водных моделях ВАЗа осуществляется с помощью дополнительного реле, а целостность нити накала или качества контактных соединений контрольной лампы никак не отражается на работе генераторной установки. Принцип работы ВАЗовской системы контроля генератора следующий. В статическом режиме генератора контакты сигнального реле нормально замкнуты. Контрольная лампа соединяется через них с клеммой замка зажигания и при повороте ключа в положение «Зажигание включено» начинает светиться при обесточенной обмотке реле. Реле одним концом своей обмотки подсоединяется к той же клемме замка зажигания, что и контрольная лампа (или с плюсом АКБ), а вторым, с общей точкой соединения статорных обмоток (см. рис. 4.40 (7) — «нулевая» точка), в которой при запуске генератора появляется отрицательный потенциал, — равнозначный клемме «минус» на АКБ. Реле в этом случае срабатывает и, разомкнув контакты, гасит контрольную лампу. Реле-регулятор. Для того чтобы напряжение бортовой сети автомобиля было стабильно и не зависело от нагрузки и оборотов генератора, существует реле-регулятор. Без регулятора напряжение, развиваемое генератором, будет сильно зависеть от частоты вращения его ротора — чем больше будет частота вращения и сила тока возбуждения, тем больше будет напряжение, развиваемое генератором, соответственно, чем больше сила тока его нагрузки, тем меньше будет напряжение на его выходе. Таким образом, эти факторы не позволят генератору выдавать стабильное напряжение в бортовую сеть автомобиля, не имея устройства, которое отслеживало бы и корректировало его значение. Регулятор исполняет функцию, стабилизатора напряжения, управляя током возбуждения. Практически все регу* ляторы изменяют ток возбуждения ротора путем включения и отключения его обмотки от питающего напряжения . q увеличением частоты вращения ротора напряжение генератора повышается, и, когда оно начинает превышать установленный уровень (14,2^-14,5 В), выходной транзистор в регуляторе напряжения закрывается, прерывая ток через обмотку возбуждения, напряжение на выходе генератора быстро падает, транзистор в регуляторе открывается и снов а пропускает ток через обмотку возбуждения. Так происходит многократно и с довольно высокой частотой. По этой причине колебания напряжения на выходе генератора практически незаметны, и его можно считать постоянным, поддерживаемым на уровне 13,9-14,5 В. На некоторых генераторных установках для подавления помех применяется конденсатор емкостью 2,2 микрофарады, включаемый параллельно плюсовому выходному выводу генератора. Когда-то генераторные установки были коллекторные, постоянного тока, а реле-регулятор представлял собой громоздкую конструкцию, состоящую из массивного корпуса, двух-трех электромагнитных реле и множества проволочных резисторов. Со временем стали применять генераторы переменного тока, реле осталось только одно, габариты уменьшились втрое, надежность повысилась, но стабильность напряжения оставалась неприемлемой. Точнее, неприемлемой она была для разного рода электроники, которая неумолимо год за годом завоевывала позиции как под капотом, так и в салоне автомобиля. Настал момент, когда появились сначала отдельные, а затем и встроенные интегральные регуляторы напряжения, которые по стабильности Основных параметров выходного напряжения полностью удовлетворяют потребности электронных устройств. Их последние модификации представляют собой небольшую «таблетку», совмещенную со щеточным узлом, обладающую высокой надежностью, малыми габаритами, вполне стабильными параметрами и не требующую никакого обслуживания в процессе всего срока эксплуатации. Ремонт генераторов. Все современные генераторы переменного тока по конструкции похожи друг на другаиногда, судя только по внешнему виду, довольно трудно определить принадлежность к той или иной фирме. Как показывает практика, генератор — агрегат довольно долговечный, срок его службы нередко равен сроку службы самого автомобиля. Ресурс отечественных генераторов до первого капитального ремонта нередко превышает 150—200 тыс. км пробега автомобиля. Импортные «ходят» и того больше — 300-350 тыс. км, для некоторых моделей и это далеко не предел. В период эксплуатации генератора его параметры со временем неуклонно ухудшаются, положение усугубляют пыль, влага и агрессивные реагенты, беспрепятственно проникающие внутрь через широкие окна охлаждения корпуса, поэтому генератор требует периодического обслуживания и ремонта. Момент, когда наступает необходимость обслуживания, подскажет инструкция по техническому обслуживанию (ТО) или пониженное бортовое напряжение (замеряется вольтметром между массой автомобиля и выходной клеммой генератора, которая обозначается как «30» или «В-f»). На оборотах около 18002000 об/мин напряжение без нагрузки должно соответствовать 13,9-14,5 В, а нагрузка в 15-20 А не должна «просаживать» его более чем на 0,3-0,4 В. Если это не так, попробуйте для начала очистить щетки от гряз# и пыли (или установите новые, если ресурс их уже на исходе). Затем ветошью, пропитанной бензином, не снимая генератор, через щеточный проем необходимо промыть контактные кольца (для этой несложной операции необходимо снять приводной ремень). Смонтировав щеточный узел обратно, вновь проводим вышеописанные замеры. Если получили приемлемый результат — хорошо, в противном случае необходимо снять генератор с автомобиля и сделать ему серьезную профилактику. Перед тестом не забудьте проверить натяжение приводного ремня и качество электрических соединений (особенно крепление выходной силовой клеммы генератора). Профилактику необходимо проводить и в случае значительных внутренних загрязнений, снижающих теплоотвод от нагревающихся деталей, заодно имеет смысл очистить и подтянуть внутренние контактные соединения, подправить стеклянной наждачной бумагой контактные кольца и пополнить свежей смазкой оба подшипника. Делается это без снятия последних с вала ротора путем аккуратного вскрытия внешних крышек уплотнения и последующей промывки в керосине или бензине. Смазку закладывайте типа «Литол-24» или аналогичную по параметрам, в объеме две третьих от свободного пространства. Обслуживая привод, четко следуйте инструкции на конкретный автомобиль. Перетяжка ремня перегрузит не только сам ремень, но и подшипники ротора, что негативно скажется на ресурсе как генератора, так и привода. Недотянутый ремень влечет за собой порчу аккумулятора вследствие недозаряда, перегрев и быстрое разрушение рабочих поверхностей самого ремня и ускоренный износ рабочих поверхностей цриводных шкивов. Пристального внимания требует новый ремень, так как в первоначальный период своей работы он имеет склонность к повышенному удлинению. Предупреждение! Противный свист высокого тона при резком нажатии на педаль акселератора или появляющийся в момент включения серьезной нагрузки (10 А и больше) подскажет вам, что пора произвести регулировку натяжения приводного ремня. Проверяя генератор, прежде всего произведите его внешний осмотр на предмет механических повреждений. При осмотре обращайте внимание на внешний вид поверхностей статорныХ пластин. Частичное их замыкание вследствие разного рода ударов значительно снижает КПД генератора за счет возрастающих в этом случае внутренних потерь. . 1 ' .. Прокручивая ротор вручную, вы не должны чувств о вать какие-либо заедания; плавность хода — гаранти я того, что механика собрана достаточно точно. Наличие неприятного скрипа на новом генераторе^ скорее всего, следствие контакта еще не притертых щеток с кольцами коллектора. Для уточнения предположения, необходимо временно демонтировать щеточный узел. Если скрип после этого не исчезает, вероятнее всего, его источником является какой-либо из подшипников, в который забыли заложить смазочный материал. Заметное осевое или радиальное перемещение ротора в корпусе генератора говорит о том, что с подшипниками что-то не в порядке. У нового генератора это обычно брак при изготовлении посадочных отверстий под внешние кольца подшипников (прослаблена посадка). У бывших в употреблении генераторов к причине этой неисправности можно добавить износ самих подшипников либо износ их посадочных поверхностей как на валу ротора, так и в крышках корпуса (что наблюдается гораздо чаще). Обычно осевое перемещение ротора у генератора, уже бывшего в эксплуатации, говорит о скорой замене подшипников, так как внутреннее кольцо переднего подшипника не в состоянии свободно перемещаться по валу ротора вследствие особенности конструкции (гайка шкива крепко стягивает через переходную втулку ротор, внутреннее кольцо подшипника, втулку и шкив). В случае если у генератора имеется радиальный зазор ротора при отсутствии излишнего осевого перемещения , это говорит только о том, что посадка под внешние кольца подшипников прослаблена. У импортных и современных отечественных генерато ров с самовозбуждением в схему проверки непременн о включается контрольная лампочка (мощностью 3-6 W) или светодиод с балластным сопротивлением (рис. 4.41) между плюсом источника и клеммой «D+», инач е Да5К б работоспособный генератор работать не будет.

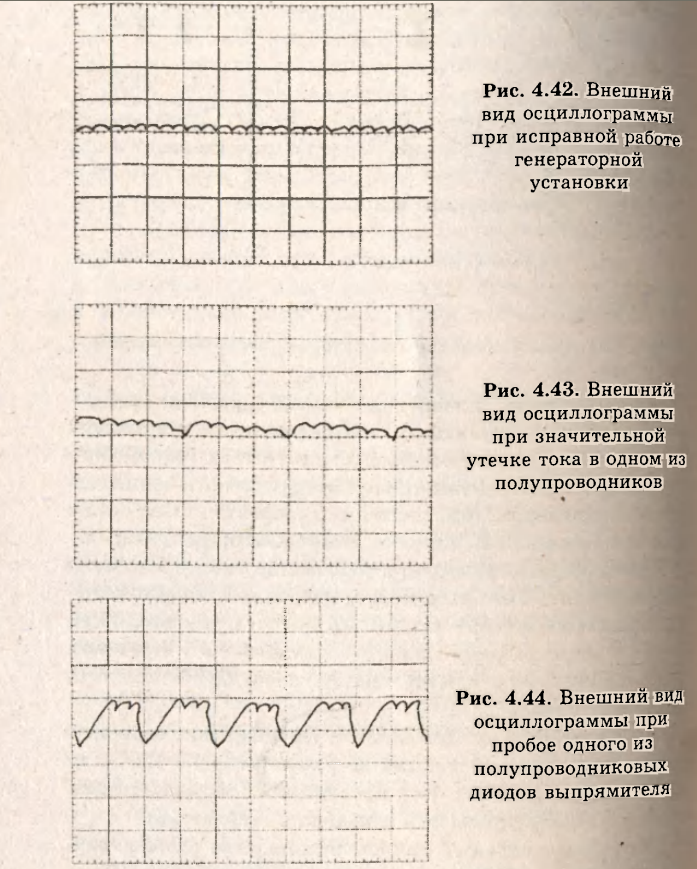

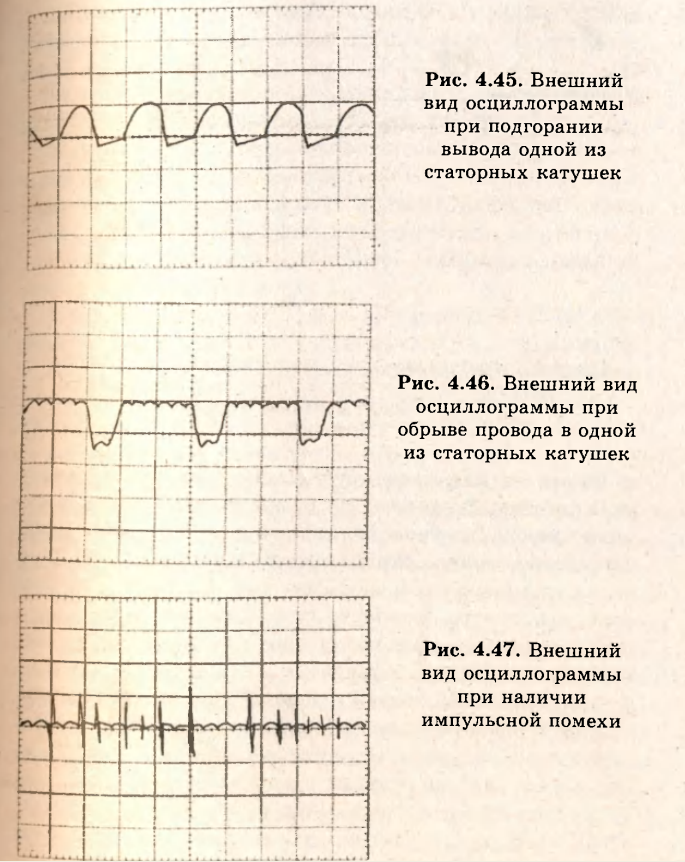

Окончательный и наиболее точный «диагноз» как новому, так и побывавшему в эксплуатации генератору можно поставить с помощью мотор-тестера или любого широко распространенного радиотехнического осциллографа, например, С1-68, способного работать как от сети с напряжением 220 В, так и от аккумуляторной батареи. Снять осциллограмму при работающем двигателе можно, подсоединив его вход между массой автомобиля и выходной клеммой («30» или «В+»). Обороты двигателя при снятии осциллограмм должны находиться в пределах 1400-1600 об/мин, при этом иногда необходимо изменять нагрузку генератора. Внешний вид осциллограмм при подавляющем большинстве неисправностей показан на рисунках 4.43-4.47 (для сравнения на рисунке 4.42 представлена осциллограмма, снятая с выходного вывода исправного генератора). Этот универсальный прибор позволяет не только визуально отслеживать выходное напряжение, но и получить информацию о состоянии выпрямительного узла без снятия генератора с автомобиля и отследить возникающие помехи в бортовой сети. Такие помеха обнаруживаются чаще всего посредством встроенного радиоприемника, осциллограмма в этом случае выглядит, как на рисунке 4.47.

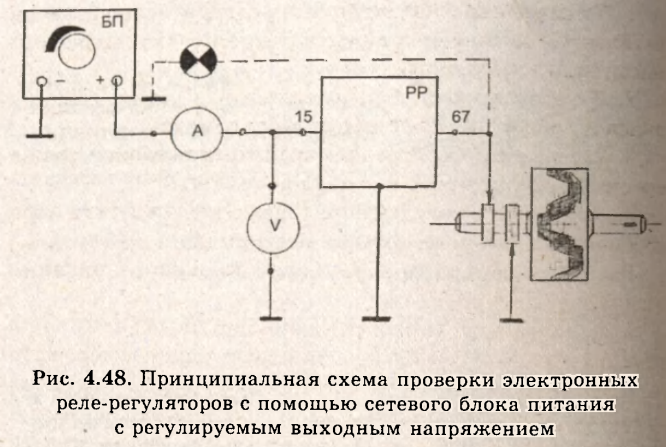

Реле-регулятор (если он конструктивно устанавлив а ется вне корпуса генератора) лучше применять полупр о водникового типа, с ним меньше возни при обслуясив а нии (следить необходимо только за состоянием контак

тов), при этом выходное напряжение генератора значительно стабильнее. Проверить его рабочий интервал напряжений можно с помощью блока питания, способного плавно изменять напряжение от 10 до 20 В, с рабочим током более 3 А (рис. 4.48).

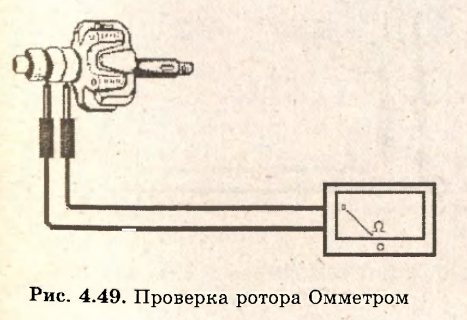

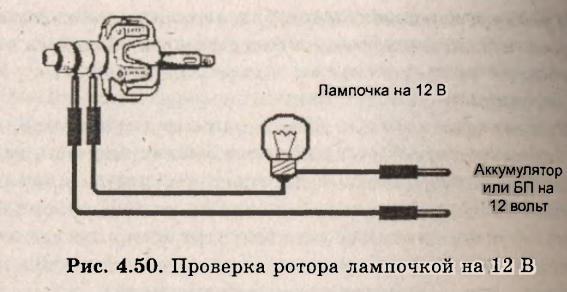

Схема подключения трудностей не вызывает даже у начинающих. В качестве нагрузки лучше применять обмотку ротора штатного генератора или, на крайний случай, обыкновенную лампочку накаливания 12 В/21 W (в этом случае амперметр из схемы можно исключить). Точность вольтметра должна быть не хуже ±0,05 В. Методика проверки электронного реле-регулятора следующая: у исправного прибора момент загорания лампочки (появления тока) наступает сразу после соединения проводов и продолжается вплоть до достижения выходного напряжения источника питания 14*2=^0,3 В. После того как напряжение превысит эту отметку, лампочка (ток амперметра) должна резко погаснуть (исчезнуть). Вращая ручку регулятора напряжения в обратную сторону, в том же секторе шкалы вольтметра следует ожидать возрастание тока в цепи (или появления напряжения на спирали контрольной лампочки), в противном случае регулятор неисправен и его следует заменить. Если диагностика показывает, что генератор неисправен, проводим следующие действия: 1. Снимаем его с автомобиля, предварительно ослабив натяжение ремня, отключив идущие к нему провода и массу от аккумулятора. 2. Тщательно очистив поверхность узла от грязи и окислов, подвергаем его наружному осмотру. 3. Заедания и скрипы при вращении ротора, а также трещины на крышках не допускаются. 4. Заметные радиальные и осевые перемещения вала сообщат вам о скором выходе подшипников из строя. Разборка генератора. Разборку генератора производим по следующей схеме: 1. Открутив два винта, снимаем щеточный узел (он часто совмещен в одном блоке с интегральным регулятором). Предупреждение! Пропустив эту операцию, рискуете повредить внешним кольцом подшипника щетки и щеткодержатель при демонтаже задней крышки. 2. Зажимаем шкив в тиски через мягкие прокладки или, что предпочтительнее, старый генераторный ремень набрасываем на шкив, зажимаем конец ремня таким образом, чтобы он плотно его охватывал (здесь необходимо проявлять аккуратность, обычно его металл тонок и возможна деформация), откручиваем крепежную гайку и снимаем с оси ротора шайбу. 3. Съемником или посредством двух широких длинных отверток, прилагая равномерные усилия с двух сторон, аккуратно спрессовываем шкив с вала ротора (для генераторов, имеющих напрессованный шкив). Не забывайте про шпонку, которая, имея небольшие габариты, может легко затеряться. 4. Снимаем дистанционное колечко шкива и демонтируем заднюю крышку, отвернув соответствующий крепеж. 5. Самой сложной операцией является демонтаж вала ротора из внутреннего кольца переднего подшипника, который довольно часто подвергается коррозии. В отличие от заднего, он до запрессовки на вал крепится тонкой пластиной к передней крышке, крепеж которой недоступен в собранном состоянии. Разборка с помощью молотка в таких случаях недопустима, здесь следует применять подходящий съемник, предварительно обработав места посадки смазочно-проникающей жидкостью типа WD-40 или, на крайний случай, керосином. Краткая справка: WD-40 — смазочно-проникающая жидкость, служит для смазки труднодоступных мест, таких как механизмы замочных скважин, дверных петель и т. д. Она особенно хороша в зимних условиях, так как прекрасно вытесняет воду. Поставляется в небольших баллончиках (под давлением), с трубочкой для удобства доставки и экономии средства. 6. При необходимости спрессовываем съемником подшипники ротора и демонтируем выпрямительный блок с задней крышки генератора. 7. Тщательно очищаем все детали с помощью керосина и потока сжатого воздуха, сразу отбраковывая явно дефектные. Рассмотрим все встречающиеся виды повреждений отдельно для каждой части генератора. Шкив — визуально должны отсутствовать биения рабочих плоскостей (по этому параметру необходимо проверять и новые изделия). Ремень, натянутый на шкив, не должен касаться нижней части конусного углубления (так как любой клиновой ремень передает нагрузку только своими боковыми частями). Рабочие части шкива не должны иметь задиров и ступенчатой выработки, в противном случае частые замены приводного ремня неизбежны. Верный признак износа рабочих поверхностей шкива— проскальзывание ремня, даже если он натянут с необходимым усилием (при резком открытии дроссельной заслонки и нагруженном генераторе слышен противный свист). Затем проверяем плотность посадки шкива на вал р°" тора (справедливо только для шкивов с прессовой посадкой), шкив не должен заметно болтаться из стороны в сторону (это касается и нового изделия). Все сказанное (кроме проверки конусных рабочих поверхностей) справедливо для генераторов с плоским приводным ремнем. Передняя и задняя крышки — дефекты в основном затрагивают посадочные поверхности под подшипники. В случае неплотной их посадки крышки меняют или, в крайнем случае, наносят на внешние кольца подшипников краску, олово или «холодную» сварку, в зависимости от степени износа отверстия (в этих случаях поверхность обезжиривают, а в случае облуживания дополнительно протравливают паяльной кислотой). Ротор — самый распространенный дефект — потеря электрического контакта между кольцами и обмоткой в местах заделки проводов (проверяется омметром или лампочкой на 12 В по схемам рис. 4.49 и рис. 4.50 соответственно). Если в работе наблюдался «плавающий» дефект генератора, рекомендуется пропаять эти места (при этом применение кислотных флюсов запрещается, так как они проводят электрический ток, вполне надежное соединение получается с помощью спиртового раствора обычной канифоли). л :. Когда визуально наблюдаются следы перегрева обмоточного провода (локальное потемнение изоляции), имеет место быть межвитковое замыкание или, что реже, замыкание катушки возбуждения на корпус.

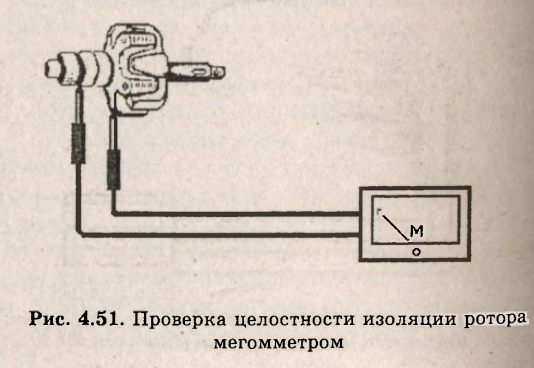

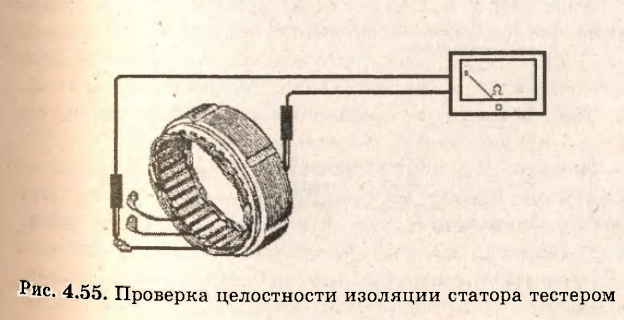

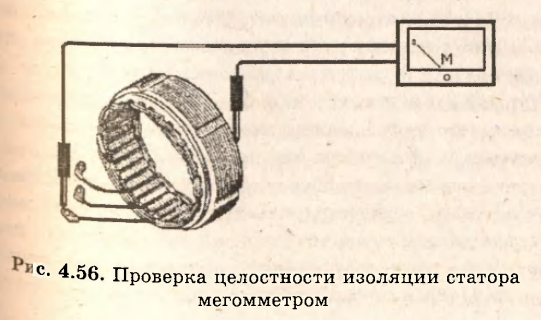

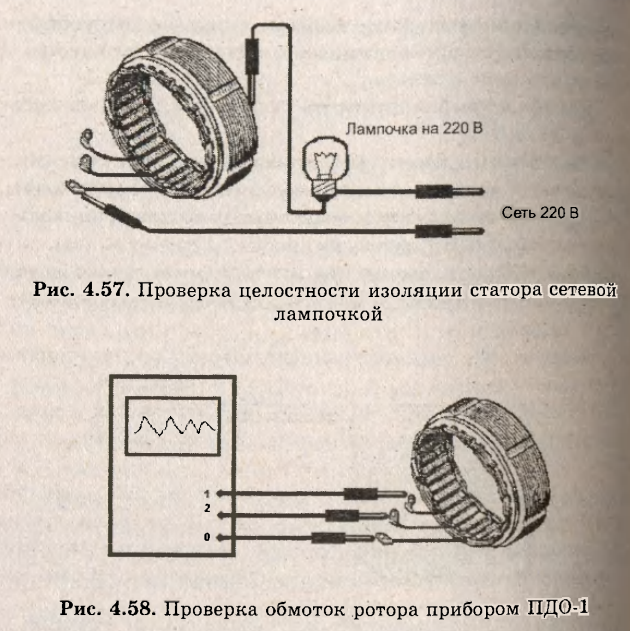

После разборки генератора проводят проверку целостности изоляции между корпусом ротора и обмоточным проводом. Способов проверки существует несколько. Проверка мегомметром (рис. 4.51) — самый надежный и вполне безопасный. Для проверки достаточно прибора с рабочим напряжением на выходе до 500 В. Подсоединяем один провод прибора к металлической части ротора, другой— к одному из контактных колец (предварительно проверив целостность обмотки возбуждения). В случае хорошей изоляции прибор не должен показывать менее 500 килоом.

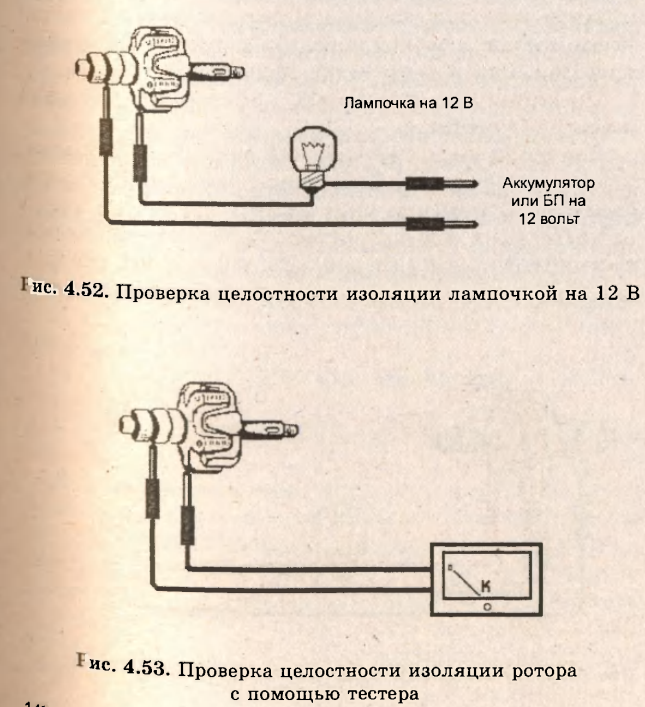

Предупреждение! Следует учесть наличие высокого напряжения на выходных клеммах прибора, касаться токоведущих частей во время замера сопротивления изоляции, опасно! Приемлемые результаты можно получить с помощью лампочки (рис. 4.52) на 12 В (мощность некритична), подсоединенной последовательно через штатный аккумулятор, зарядник, блок питания (лампочка в случае нормальной изоляции гореть не должна), или обычного тестера (рис. 4.53), стрелка которого в режиме десятков кОм, если изоляция в порядке, отклоняться не должна.

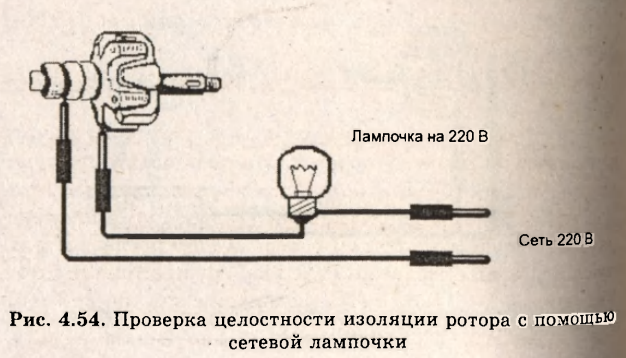

Существует еще один надежный способ проверки (рис. 4.54): осветительная или сигнальная лампочка накаливания на 220 В подсоединяется последовательно через сетевую розетку с проверяемым ротором (в случае хорошей изоляции лампочка гореть не должна). Предупреждение! Этот способ наиболее опасен, поэтому соблюдение правил техники безопасности.* не касаться токоведущих и заземленных металлических частей, плоскость стола должна быть изготовлена из изоляционного материала и т. д. — строго обязательно! Проверка качества изоляции мегомметром или с помощью сетевой лампочки дает наиболее точную картину состояния изоляции обмотки возбуждения. Возникает вопрос: почему применение способов контроля изоляции именно с помощью относительно высокого напряжения приносит наиболее точный результат? Ответ довольно прост: применение низкого напряжения не дает полной картины состояния изоляции, так как оно не способно пробить воздушный промежуток или слой грязи между металлом детали и проводами, имеющими трещины изоляционного слоя. В случае попадания влаги на такую поверхность возникают токовые перемычки, так как вода (особенно с

солью в зимний период) — отличный проводник электричества. Исходя из этого, любую изоляцию необходимо проверять с помощью повышенного напряжения (обязательно отсоединив электронные компоненты схемы). Межвитковые замыкания в обмотке ротора, если не применять специального прибора, можно определить косвенно по двум параметрам. Это — сопротивление обмоточного провода (замеряется тестером в режиме омметра) и ток потребления (замеряется тестером в режиме амперметра). Далее результаты замеров сравниваем с показаниями прибора на заведомо исправном генераторе или с табличными значениями. Здесь следует учесть, что, если межвитковое замыкание необширно, обычным тестером отследить его не удастся. Краткая справка: широко распространенные генераторы имеют сопротивление обмотки возбуждения при температуре окружающей среды +15-25 °С, Ом: 1. Г221А — 4,1-4,5 (500 витков провода ПЭТВ-1 диаметром 0,68 мм ). 2. Г222 — 3,5-3,9 (485 витков провода ПЭТВ-1 диаметром 0,71 мм). 3. Г250 — 3,5-3,9 (680 витков провода ПЭВ-2 диаметром 0,57 мм ). 4. 37.37.01 — 2,5-2,7 (420 витков провода ПЭТВ-1 диаметром 0,8 мм). 5. 9422.3701 — 2,3-2,7 (устанавливается на двигатели ЗМЗ-406). Если в наличии имеются только вольтметр, амперметр и паспортное значение сопротивления обмотки, поступаем следующим образом:подсоединяем вольтметр (со шкалой до 15-20 В) параллельно контактным кольцам генератора, к этим же кольцам подсоединяем последовательную цепь из аккумулятора (или стабилизированного блока питания на 10-15 В, 3 А), предохранителя (на 2—3 А) и амперметра (со шкалой до 5 А). Сопротивление обмотки ротора определяем по формуле* R=U/I, где R — сопротивление в омах; U —- напряжение в вольтах; I — ток в амперах. Следует учесть, что вследствие некоторой погрешности приборов, расчетные данные могут отличаться от действительных (обычно на десятые доли ома). Далее сравниваем полученные значения с паспортными данными, и если сопротивление окажется существенно мень ше, то обмотку перематываем или меняем ротор в сборе. Контактные кольца, в зависимости от износа, следует зачистить (стеклянной наждачной бумагой зернистостью 80 либо 100 единиц) или проточить (на токарном станке д о исчезновения следов износа) с последующей полировкой. Только после этих операций рекомендуется менять, если это необходимо, оба подшипника. Почему сразу оба? Потому что, несмотря на различия в размерах, ресурс их почти равнозначен, и если выходит из строя один из них, замена второго не за горами. Технология замены следующая: с помощью съемника спрессовать подшипники. Затем приспособлением, изготовленным из отрезка трубы подходящего диаметра, аккуратно запрессовать новые до упора (ударами по внутреннему кольцу). В эксклюзивных генераторах иномарок, при удовлетворительном состоянии подшипников, их промывают керосином (осторожно сняв защитные шайбы), продувают струей воздуха и закладывают новую смазку (типа: ЦИАТИМ-221, № 158 и др.) в объеме, не превышающем 2/3 от свободного пространства между телами качения. Статор — его основные неисправности возникают вследствие замыкания на корпус или обрыва обмоточ ных проводов. Нередки и межвитковые замыкания. Обрыв легко определить с помощью тестера (в реяс#ме омметра) или низковольтной лампочки и источника я0 ' тания, соединив их последовательно. Убедившись в том, что обрывы в обмотке отсутствуют, переходим к проверке качества изоляции между проводами и массой статора. Способы проверки такие же точно, что и для ротора (рис. 4.55-5.57). Межвитковое замыкание определяют специальными приборами (например, отечественным типа ПДО-1 (рис. 4.58) или микроомметром путем сравнения сопротивления трех одинаковых обмоток между собой. При различных показаниях прибора, имеет место быть межвитковое замыкание и статор необходимо заменить.

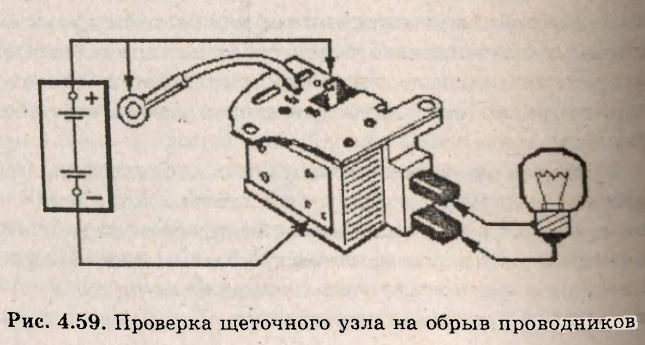

Иногда наблюдается замыкание между собой железа пластин статора вследствие контакта с вращающимс я металлом ротора (по причине разрушения подшипнико в или их посадочных мест). В таких случаях статор следует поменять. Выпрямительный блок — основными неисправностя ми являются пробой или обрыв полупроводниковых диодов, замыкание пластин между собой или на корпус. Диоды пррверяются низковольтной лампочкой или тестером в режиме «единицы килоом», учитывая особенность полупроводников проводить ток только в одну сторону Если при последовательном соединении лампочка загорается (стрелка прибора не отклоняется), меняем ко#' лампочкой A/W v о 2 цы диода местами. Если эффект тот же — диод в обрыве, загорелась (стрелка отклонилась вправо почти до упора) — диод в порядке. В случае пробоя диод ведет себя-, как обычный кусок провода. Менять выпрямительный блок лучше целиком, исходя из того, что при перезапрессовке полупроводников нарушается тепловая передача от корпуса диода на пластину (служащую, кроме всего прочего, теплоотводом), да и оставшиеся неповрежденными полупроводники вследствие перегрузки могут подсесть и не выдавать положенных параметров. Если все же возникает необходимость в их поэлементной замене, то: 1. Запрессовывайте новый диод с применением теплопроводящей пасты (белого цвета, бывает в-отделах радиодеталей). 2. Обращайте внимание при подборе диода на полярность (внешне одинаковые диоды могут иметь на корпусе как катод, так и анод) и максимальный допустимый ток (он должен быть не меньше, чем у заменяемого элемента). 3. Такой параметр, как максимальное рабочее напряжение, можно не учитывать (у генераторных диодов оно примерно одинаковое). Некоторые генераторы (например,J37.3701 или 94.3701) дополнительно содержат три выпрямительных диода для питания обмотки возбуждения, которые проверяются аналогично проверке диодов выпрямительного блока. Щеточный узел — дефекты этого узла заключаются в основном в износе или зависании щеток. Если величина выступания последних приемлема (для Щеток генераторов автомобилей семейства ВАЗ она не менее 5 мм, а для щеток генераторов «Газели» — не менее 8 мм для отдельных щеток и 4,5 мм для щеток встроенного реле-регулятора), узел, очищают от продуктов износа и продувают сжатым воздухом. Проверка на внутренний обрыв проводников осуществляется с помощью аккумулятора и лампочки на 12 В и ясна из рисунка 4.59 (если проводники в порядке, лампочка должна ярко гореть). Для уменьшения износа контактных колец генератора перед установкой нового щеточного узла необходимо убедиться в величине давления щеток на кольца ротора. Технология проверки следующая. Каждой щеткой через подходящую проставку нужно поочередно надавить на чашку весон с таким расчетом, чтобы выступающий конец щетки оставался на уровне 3 мм от держателя. Показания стрелки весов в этом случае должны находиться в пределах: 1. Г221 — 4-4,4 Н (0,40-0,44 кгс) ; 2. Г250 — 1,8-2,6 Н (0,18-0,26 кгс) ; 3. Г502 — 2,1-2,7 Н (0,21-0,27 кгс) . В импортных генераторах желательно применять фирменные щетки (обычно они поставляются в сборе с интегральным регулятором). Несмотря на их относительно большую цену, как показывает практика, импортные щетки гораздо мягче и, соответственно, меньше изнашивают контактные кольца. Конденсатор — дефекты конденсаторов характеризуются внутренним обрывом или пробоем изоляции обкладок, реже потерей емкости (которая, как правило, долж-

на быть в среднем 2,2 микрофарады, замеряется специальным прибором). Деталь проверяется посредством мегаомметра (на малом напряжении) или тестера (на шкале 1-10 мегаом). Если конденсатор в норме, то в момент присоединения прибора стрелка сначала должна отклониться в сторону уменьшения сопротивления, а затем плавно вернуться к началу шкалы. В остальных случаях (стрелка не возвращается или це движется) требуется замена конденсатора. По возможности конденсатор стоит проверять с помощью методов, предусматривающих применение высокого напряжения, по тем же причинам, что и при проведении проверки изоляции обмоток. Сборка генератора осуществляется в обратной последовательности, после чего проверяется легкость вращения ротора от руки и отсутствие замыкания на корпус контакта «30» либо (в зависимости от типа генератора) «+», «В», «В+», «ВАТ». Проверка осуществляется с помощью лампочки накаливания на 12 Вольт или тестером (на шкале омы). Перед установкой на автомобиль проверяем генератор, подав на него напряжение. Ротор в этом случае при попытке его вращения рукой должен заметно притормаживать.